Испытания топливных форсунок

Правильная работа форсунок положительно влияет на мощность и крутящий момент, развиваемый двигателем, в также на топливную экономичность и количество вредных веществ в отработанных газах. Поэтому периодическая проверка форсунок очень важна для оптимальной работы дизельного двигателя.

Правильная работа форсунок положительно влияет на мощность и крутящий момент, развиваемый двигателем, в также на топливную экономичность и количество вредных веществ в отработанных газах. Поэтому периодическая проверка форсунок очень важна для оптимальной работы дизельного двигателя.

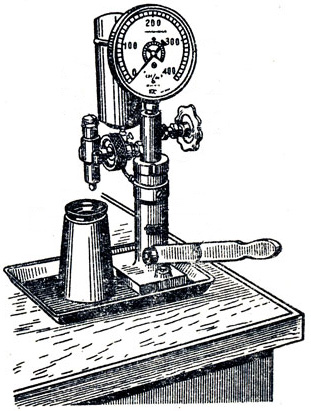

Для оценки качества работы топливной форсунки используется специальный прибор, который состоит из ручного насоса высокого давления, смонтированного на насосе манометра, отключаемый от камеры высокого давления с помощью вентиля и магистрали высокого давления, которая соединяет насос с испытуемой форсункой. Из соображений пожаробезопасности, вместо дизельного топлива для испытаний используется аналогичная по физическим свойствам негорючая жидкость, которая подается к ручному насосу высокого давления из специального бака.

После демонтажа форсунки сначала она очищается в ультразвуковой ванне. Распылитель форсунки - очень точная деталь, которая должна содержаться в абсолютной чистоте. После очистки необходимо проверить изношенность распылителя и корпус форсунки под действием термических и механических нагрузок, которые возникают в камере сгорания. В случае обнаружения значительного износа, в зависимости от его степени меняется либо только распылитель, либо форсунка в сборе.

После этого производятся 4 теста для оценки качества работы форсунки, которые немного различаются для штифтовых и нештифтовых распылителя.

1. Тест на дребезжание.

Этот тест показывает насколько легко ходит игла распылителя. Если распылитель исправен, игла во время впрыска вибрирует "вверх-вниз", издавая при этом характерный звук. Такое движение иглы способствует более качественному распыливанию топлива в камеру сгорания. Во время этого теста манометр должен быть отключен.

Если тестируется штифтовая форсунка, рычаг насоса высокого давления необходимо качать с небольшой амплитудой с частотой 1-2 раза в секунду. При этом давление жидкости возрастает, форсунка открывается и происходит распыление, при котором должен издаваться характерный дребезжащий звук. Если такого звука нет – форсунка неисправна и требует ремонта или замены.

Если тестируется бесштифтовая форсунка, то рычаг насоса необходимо энергично качать с высокой скоростью. При распыливании форсунка издает свистящий или гудящий звук. Но, так как на слух тяжело определить характер звука, этому тесту не придают особого значения.

2. Тест на форму топливных факелов

Перед началом этого теста необходимо обязательно одеть защитные очки!

При проведении этого теста на рычаг насоса высокого давления надо нажимать медленно и как можно равномернее. Внимательно рассматривая форму топливных факелов можно судить об исправности форсунки. Манометр при проведении теста на форму факелов также должен быть отключен.

Топливный факел штифтовой форсунки имеет форму правильного конуса. Не допускается образования факела только с одной стороны форсунки.

У бесштифтовой форсунки количество факелов должно быть равно количеству отверстий распылителя. Форма каждого факела – правильный однородный конус.

Если форма факелов отличается от указанной выше – форсунка требует ремонта или замены.

3. Тест на давление открытия распылителя

Для проведения теста манометр подключается к камере высокого давления открытием вентиля. Рычаг насоса потихоньку двигают вниз (нагнетая давление) до тех пор, пока игла распылителя не поднимется и не произойдет впрыск. Максимальное давление, которое показал манометр до начала впрыска называется давлением открытия форсунки. Это давление необходимо сравнить с давление, которое публикуется в каталогах, издаваемых производителем форсунки.

При необходимости, давление открытия можно отрегулировать с помощью замены специальных шайб. Если установленная в форсунке шайбе меняется на шайбу большей толщины – давление открытия возрастает, и наоборот, если производится замена на шайбу меньшей толщина – давление открытия падает. В двухпружинном корпусе заменой шайб можно отрегулировать только давление открытия первой ступени.

В некоторых форсунках замену дистанционной шайбы произвести невозможно и форсунка заменяется полностью.

4. Тест на уплотнение

С помощью насоса создается давление на 20 бар ниже давления открытия распылителя. Через 10 секунд на кончике распылителя может образоваться капля испытательной жидкости. Если эта капля не падает – тест пройден. В противном случае замене подлежит распылитель или форсунка в сборе.